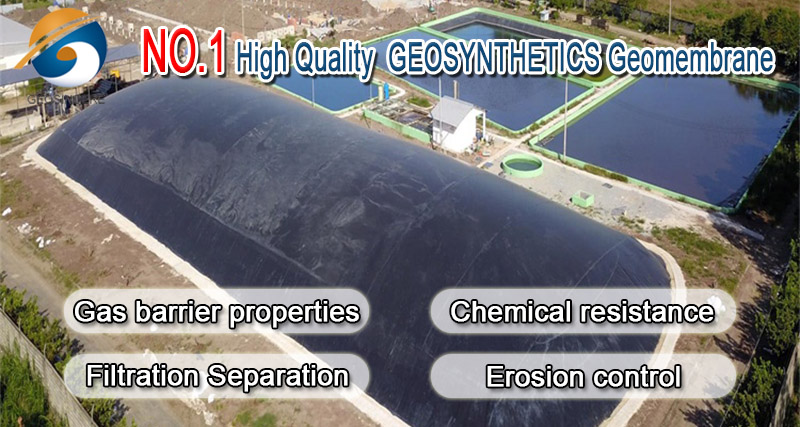

Revestimiento de contención de membrana geosintética para digestores de biogás

Proceso de fabricación

Las membranas geosintéticas utilizadas para digestores de biogás se fabrican mediante procesos industriales controlados para garantizar un espesor uniforme, estabilidad química y rendimiento de contención de gas.

Pasos de fabricación de ingeniería

Selección de resina polimérica virgen o de grado controlado

Dosificación precisa de estabilizadores, antioxidantes e inhibidores de UV.

Extrusión de alta temperatura mediante equipos de matriz plana o película soplada

Inspección de espesores y superficies en línea

Refrigeración controlada y bobinado con tensión regulada

Muestreo por lotes para pruebas mecánicas y de permeabilidad

Puntos críticos de control de calidad

Consistencia del índice de fluidez del polímero

Dispersión uniforme de aditivos

Verificación de la estanqueidad al gas y de la soldabilidad de las costuras

Definición del producto

Un revestimiento de contención de membrana geosintética para digestor de biogás es un sistema de barrera polimérica diseñado para proporcionar impermeabilidad a largo plazo, contención de gas y resistencia química para instalaciones de digestión anaeróbica que manejan desechos orgánicos y producción de biogás.

Parámetros técnicos y especificaciones

Las siguientes especificaciones reflejan los parámetros comúnmente adoptados para sistemas de revestimiento de digestores de biogás. Los valores reales deben determinarse en función del tamaño del digestor, la composición de la materia prima, la temperatura de operación y las normas aplicables.

| Parámetro | Rango de valores típico | Estándar de prueba |

|---|---|---|

| Tipo de material | HDPE / LLDPE / fPP | ASTM/EN |

| Espesor | 1,0 mm – 2,5 mm | ASTM D5199 |

| Densidad (HDPE) | ≥ 0,94 g/cm³ | ASTM D1505 |

| Resistencia a la tracción (límite elástico) | ≥ 15 MPa | ASTM D6693 |

| Alargamiento de rotura | ≥ 600% | ASTM D6693 |

| Permeabilidad a los gases | Extremadamente bajo | ASTM D1434 |

| Temperatura de funcionamiento | -40°C a +60°C | Basado en proyectos |

Estructura y composición del material.

Un revestimiento de contención de membrana geosintética para digestor de biogás generalmente forma parte de un sistema de contención y protección de múltiples capas:

Revestimiento de geomembrana primaria– barrera hermética a gases e impermeable a líquidos

Revestimiento secundario (opcional)– redundancia para digestores de alto riesgo o de gran tamaño

Capa geotextil protectora– resistencia a la perforación y a la abrasión

Capa de preparación de subrasante– suelo compactado o base de hormigón

Interfaz de recolección de gas– interfaz con tuberías y accesorios de biogás

Proceso de fabricación

Las membranas geosintéticas utilizadas para digestores de biogás se fabrican mediante procesos industriales controlados para garantizar un espesor uniforme, estabilidad química y rendimiento de contención de gas.

Pasos de fabricación de ingeniería

Selección de resina polimérica virgen o de grado controlado

Dosificación precisa de estabilizadores, antioxidantes e inhibidores de UV.

Extrusión de alta temperatura mediante equipos de matriz plana o película soplada

Inspección de espesores y superficies en línea

Refrigeración controlada y bobinado con tensión regulada

Muestreo por lotes para pruebas mecánicas y de permeabilidad

Puntos críticos de control de calidad

Consistencia del índice de fluidez del polímero

Dispersión uniforme de aditivos

Verificación de la estanqueidad al gas y de la soldabilidad de las costuras

Comparación de la industria

| Tipo de material | Estanqueidad al gas | Resistencia química | Flexibilidad | Aplicación típica |

|---|---|---|---|---|

| Geomembrana de HDPE | Excelente | Excelente | Moderado | Grandes digestores industriales |

| Geomembrana de LLDPE | Muy bien | Muy bien | Alto | Formas complejas, lagunas |

| Geomembrana fPP | Bien | Bien | Alto | Digestores agrícolas |

| Tanque de hormigón | Variable | Limitado | Bajo | Digestores rígidos |

Escenarios de aplicación

Los revestimientos de contención de membrana geosintética para digestores de biogás son ampliamente adoptados por:

Contratistas EPC para proyectos de energía renovable

Desarrolladores y operadores de plantas de biogás

Empresas de ingeniería ambiental

Distribuidores e importadores de geosintéticos

Problemas fundamentales y soluciones de ingeniería

1. Fuga de biogás

Solución: Selección de geomembranas de baja permeabilidad y soldadura de juntas de alta calidad.

2. Degradación química

Solución: Utilización de polímeros químicamente resistentes y adecuados para ácidos orgánicos y sulfuros.

3. Estrés de expansión térmica

Solución: Materiales de revestimiento flexibles y margen para el movimiento térmico.

4. Daños en la instalación

Solución: Capas geotextiles protectoras y estrictos protocolos de instalación.

Advertencias de riesgos y recomendaciones de mitigación

Una preparación inadecuada de la subrasante puede provocar la perforación del revestimiento.

La soldadura no cualificada puede provocar fugas de gas a largo plazo.

La protección UV inadecuada acelera el envejecimiento

Ignorar la compatibilidad química corre el riesgo de degradar la membrana.

Guía de Adquisiciones y Selección

Definir el tipo de digestor, el volumen y las condiciones de funcionamiento.

Seleccione el material y el espesor de la membrana adecuados

Confirmar el cumplimiento de las normas internacionales

Revisar la documentación de control de calidad del fabricante

Solicitar informes de pruebas de laboratorio y muestras

Evaluar el soporte de instalación y el servicio posventa

Caso de aplicación de ingeniería

En un proyecto de biogás agrícola a gran escala, se instaló un revestimiento de contención de membrana geosintética de LLDPE de 1,5 mm en un digestor de laguna cubierta con una capacidad de 60.000 m³. El sistema demostró una contención de gas estable y resistencia química durante el funcionamiento continuo en condiciones mesófilas.

Preguntas frecuentes (FAQ)

P1:¿Qué material es mejor para los revestimientos de digestores de biogás?

A: HDPE o LLDPE dependiendo de la flexibilidad y la escala.Vómitos:¿Qué espesor se utiliza comúnmente?

A: Normalmente 1,0–2,0 mm.Firmar:¿Pueden las geomembranas soportar los químicos del biogás?

R: Sí, cuando se selecciona adecuadamente.CC:¿Cómo se prueban las costuras?

A: Prueba de presión de aire o vacío.P5:¿Es necesaria resistencia a los rayos UV?

R: Sí, para aplicaciones expuestas.6¿Es posible reparar los revestimientos en el lugar?

R: Sí, utilizando soldadura por extrusión.7¿Cuál es la vida útil esperada?

R: 20–40 años dependiendo de las condiciones.Juez:¿Son necesarios los revestimientos dobles?

R: Para digestores de alto riesgo o de gran tamaño.P9:¿Se recomienda una inspección por parte de terceros?

A: Muy recomendable.P10:¿Qué documentos se deben aportar?

A: Informes de control de calidad, certificados de prueba y pautas de instalación.

Solicitar cotización o documentación técnica

Para conocer precios, hojas de datos técnicos, muestras de materiales o soporte de ingeniería específico para proyectos relacionados con revestimientos de contención de membrana geosintética para digestores de biogás, se recomienda realizar consultas de adquisición formales.

Experiencia del autor y autoridad en la industria

Este artículo está escrito por un especialista en geosintéticos e infraestructura de energía renovable con más de 15 años de experiencia en fabricación de membranas, diseño de sistemas de contención de biogás y ejecución de proyectos EPC internacionales.